Si uno entra en la sección de montaje de techos de vehículos en la fábrica de Schnellecke en Wolfsburgo, nada especial se aprecia a primera vista. En un ciclo bien ensayado, el revestimiento interior completo para techos de vehículos se crea a partir de muchas piezas individuales, que se instalan en la fábrica de Volkswagen en tan solo unas horas. Lo que no se ve: Este es también un sitio piloto donde la Torre de Control Digital (DCT) entró en producción hace apenas un año.

Queremos saber exactamente qué hay detrás. Por ello, nos hemos citado con Denis Wirries y Jan Tereszczuk en el enorme pabellón del barrio de Sandkamp, en Wolfsburgo (Alemania). Estos dos expertos en TI son responsables del desarrollo de la Torre de control digital.

“Se habla mucho del gemelo digital”, dice Wirries para rebajar nuestras expectativas desde el principio. “Sin embargo, aún deben transcurrir unos años, porque se requiere que la mayor parte de los datos se recopilen en tiempo real. Por un lado, faltan los requisitos técnicos, por ejemplo, un equipo completo de todos los objetos de la cadena de suministro con sensores, y por otro lado, no somos propietarios de los componentes y no podemos modificarlos.”

Por lo tanto, la transparencia total de todos los eventos que afectan a un proceso no es posible en este momento. Pero cuando se sepa lo que está sucediendo o sucederá en cualquier momento, el sistema o la persona que lo controla podrán reaccionar en consecuencia y de forma preventiva. ¿Así que sigue siendo un sueño de futuro?

“Así es”, asiente Tereszczuk, “a lo que hacemos lo llamamos proceso completo de control, y digamos que ese es el camino pragmático. Y al final de este camino está el gemelo digital. Pero cuándo llegaremos a ese final es pura especulación”.

Monitor de proceso unificado

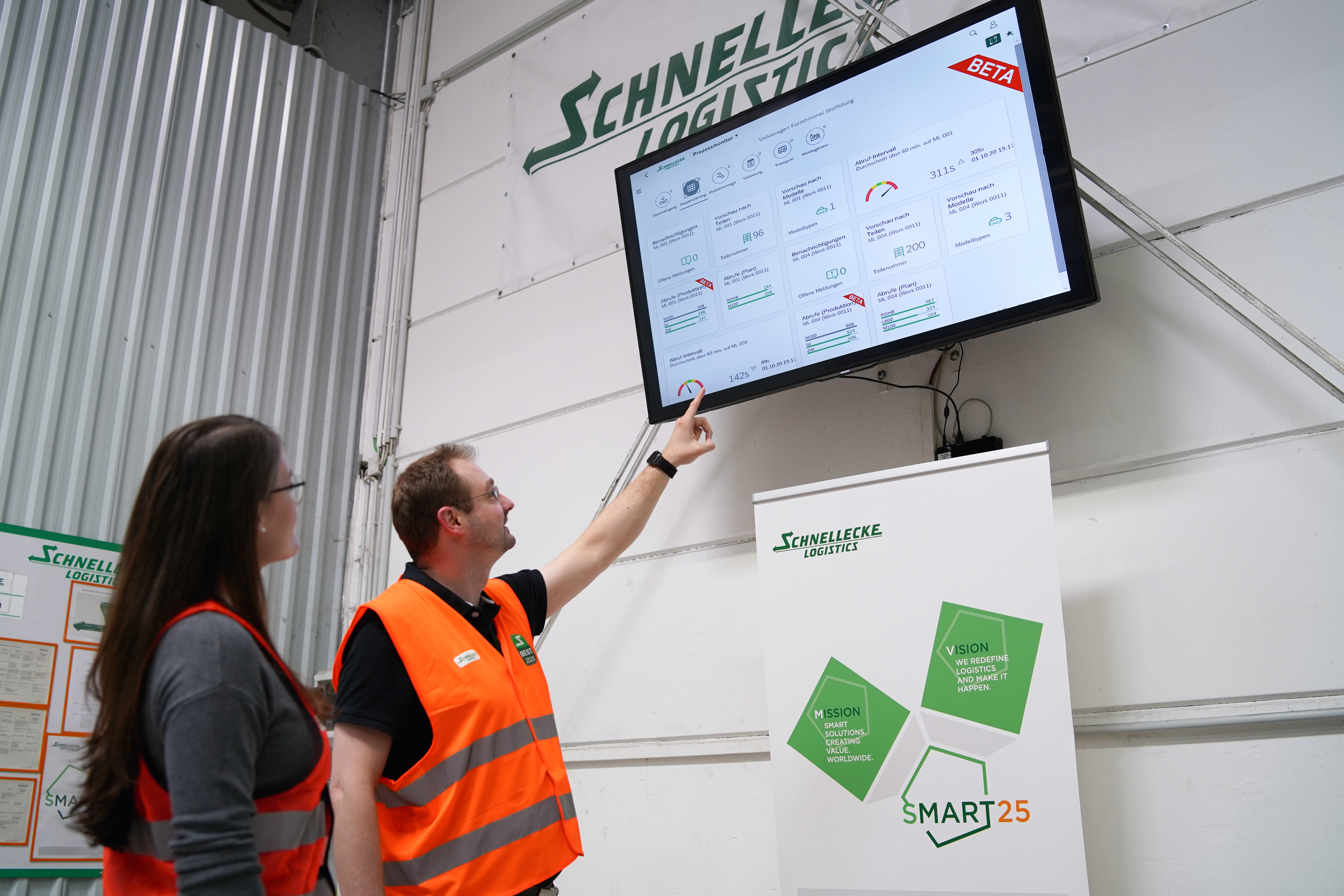

Echemos un vistazo más de cerca a lo que se ha logrado hasta ahora. Para ello, vamos a la estación de control, al centro de control para el montaje de los distintos módulos. Wirries señala a un monitor. “Hasta hace un año, todavía se necesitaban varios monitores para rastrear todos los procesos de manera correcta”, explica. “En uno de ellos se ejecutaba el SAP, y en otro nuestros propios programas de gestión de almacenes y procesos. Ahora hemos reunido todo en un monitor de proceso unificado. Además de estos datos en tiempo real, también hemos integrado datos de referencia del almacén.”

En la pantalla vemos una serie de mosaicos. Detrás de cada uno de ellos está uno de los módulos que se fabrican aquí. Si se hace clic en él, se cargan nuevos mosaicos, que representan las etapas individuales de la cadena de proceso y las actividades correspondientes, desde la entrada de mercancías hasta el ensamblaje, la secuenciación y el transporte. Mediante el uso de colores de semáforo, puede ver inmediatamente si hay algún problema en algún lugar.

Una vez más, al seleccionar un icono, se pueden recuperar detalles, por ejemplo a través de recuperaciones, y se puede realizar una comparación entre el estado de destino y el estado real. “Por ejemplo, se puede ver en la recuperación agregada si una línea de producción del cliente se está ralentizando o va más rápido. Esto nos permite utilizar nuestros recursos humanos de una manera más específica, por ejemplo sacando a los empleados de un trabajo y asignándolos a otro”, explica Wirries.

Mensaje de error simple

Uno de los puntos fuertes de la DCT es que se ejecuta en todos los dispositivos. Esto permite a los propios empleados, ya sean trabajadores, líderes de equipo o conductores de carretillas elevadoras, utilizarlo en sus tabletas o teléfonos inteligentes. Esta capacidad es la base del último módulo añadido al sistema hace unas semanas: un monitor de mensajes de error.

En el pasado, un empleado llamaba a la estación de control para informar de un fallo, como un problema técnico con una carretilla elevadora, entregas incorrectas o ubicaciones erróneas. A partir de ahí, el problema se solucionaba, a menudo sin feedback para los empleados. “Con el monitor de informes, el empleado ahora simplemente hace una foto de la situación con su teléfono inteligente o tableta, con una breve descripción de la misma, y listo”, dice Tereszczuk. “El mensaje de error se documenta automáticamente en el sistema, al igual que la reacción iniciada, a través de la cual la persona que documentó el error recibe feedback. Esto no sólo acelera todo el proceso, sino que también podemos evaluar los errores documentados y ver dónde hay debilidades en el flujo de proceso.”

Registro de turnos automatizado

El protocolo de cambio de turnos, que es automatizado por la DCT, también es relativamente nuevo. Estos protocolos se hacían hasta ahora a mano, en papel, en Excel o en una base de datos. “Nuestro objetivo era unificar eso”, nos explica Wirries. “También hemos conectado nuestro sistema de RR.HH. como proveedor de datos. Ahora ahorramos mucho tiempo en la elaboración de los protocolos de turnos y tenemos un formato uniforme. Esto significa que, si hay reuniones de ámbito regional, la información no tiene que ser transmitida tediosamente a mano desde diferentes formatos, sino que está disponible directamente para su evaluación.”

El seguimiento del Internet de las cosas (IoT) desarrollado y utilizado por Schnellecke también se ha integrado en la DCT. El siguiente paso debe ser la integración del rango de materiales desde el área de almacenamiento. Los niveles de inventario ya están disponibles, pero la DCT debe mostrar en minutos cuánto tiempo durarán hasta que lleguen a cero, una tarea que está realizando actualmente un “linerunner”, que pasa por el almacén, escanea los artículos y solicita reabastecimiento. “Cuando hayamos automatizado este proceso, entonces estaremos un gran paso por delante”, subraya Wirries.

Mientras tanto, los módulos de la DCT se prueban intensivamente en la práctica en una serie de centros alemanes de Schnellecke. “Todavía nos queda un largo camino por recorrer”, dice Wirries. “Pero aprendemos de cada nuevo proceso. Por último, pero no menos importante, siempre debemos involucrar a las personas que tienen que trabajar con DCT. De su aceptación depende el éxito.”