- de

- en

- es

- mx

Betritt man die Formhimmelmontage im Wolfsburger Werk von Schnellecke, so lässt sich auf den ersten Blick nichts Besonderes erkennen. In einem eingespielten Takt entstehen hier aus vielen Einzelteilen komplette Innenverkleidungen für Fahrzeugdächer, die schon in wenigen Stunden in der Produktion von Volkswagen verbaut werden. Was man nicht sieht: Dies ist zugleich ein Pilotstandort, in dem vor knapp einem Jahr der Digital Control Tower (DCT) in den Produktivbetrieb gegangen ist.

Wir wollen wissen, was genau sich dahinter verbirgt. Deshalb treffen wir Denis Wirries und Jan Tereszczuk in der riesigen Halle im Wolfsburger Stadtteil Sandkamp. Die beiden IT-Experten sind für die Entwicklung des Digital Control Tower verantwortlich.

„Es wird viel geredet vom digitalen Zwilling“, dämpft Wirries gleich zu Beginn unsere Erwartungen. „Bis dahin werden allerdings noch einige Jahre vergehen, denn dazu müssen Unmengen von Daten in Echtzeit erhoben werden. Dafür fehlen zum einen die technischen Voraussetzungen, zum Beispiel eine Komplettausrüstung aller Objekte in der Supply Chain mit Sensoren, und zum anderen sind wir nicht Besitzer der Bauteile und dürfen sie nicht verändern.“

Vollständige Transparenz aller Ereignisse, die einen Prozess beeinflussen, ist also derzeit nicht möglich. Aber erst wenn man jederzeit weiß, was an welcher Stelle passiert oder passieren wird, kann das System oder derjenige, der es steuert, entsprechend und auch präventiv darauf reagieren. Das ist also noch Zukunftsmusik?

„Eindeutig“, nickt Tereszczuk, „Wir nennen das, was wir machen, ein komplettes Prozesscontrolling, das ist sozusagen der pragmatische Weg. Und am Ende dieses Weges steht dann der digitale Zwilling. Wann das sein wird, wäre aber reine Spekulation.“

Einheitlicher Prozessmonitor

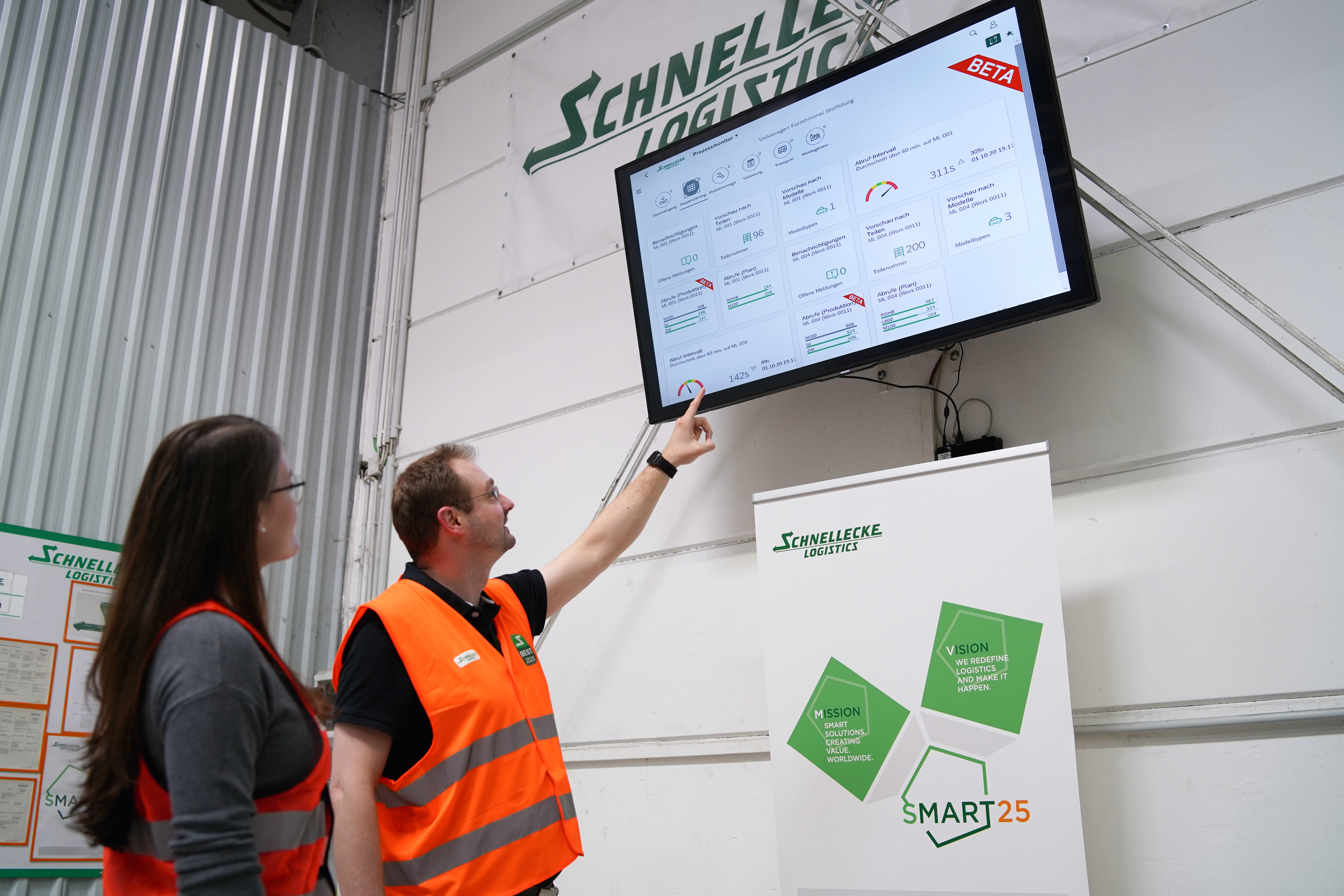

Werfen wir also einen näheren Blick auf das, was bislang erreicht wurde. Dazu gehen wir in den Leitstand, der Kontrollzentrale für die Baugruppenmontage. Wirries deutet auf einen Monitor. „Bis vor einem Jahr waren noch mehrere Monitore erforderlich, um alle Prozesse zeitnah zu verfolgen“, erklärt er. „Auf einem lief SAP, auf einem weiteren unsere eigenen Warehouse- und Prozessmanagementprogramme. Das haben wir jetzt in einem einheitlichen Prozessmonitor zusammengeführt. Neben diesen Livedaten haben wir auch Lagerleitdaten eingebunden.“

Auf dem Bildschirm sehen wir eine Reihe von Kacheln. Hinter jeder verbirgt sich eines der Module, die hier gefertigt werden. Klickt man darauf, werden neue Kacheln geladen, die für die einzelnen Stufen der Prozesskette und die entsprechenden Tätigkeiten stehen, vom Wareneingang über die Montage bis hin zu Sequenzierung und Transport. Durch die Verwendung von Ampelfarben sieht man sofort, ob es irgendwo Probleme gibt.

Auch hier lassen sich durch die Auswahl einer Kachel Details abrufen, zum Beispiel über Abrufe, und ein Vergleich zwischen Soll- und Ist-Stand vornehmen. „Man sieht zum Beispiel an den aggregierten Abrufen, ob eine Produktionslinie beim Kunden gerade langsamer oder schneller wird. Dadurch können wir unsere personellen Ressourcen zielgerichteter einsetzen, beispielsweise Mitarbeitende von einer Tätigkeit abziehen und einer anderen zuweisen“, erläutert Wirries.

Einfache Störungsmeldung

Eine Stärke des DCT ist, dass er auf allen Endgeräten läuft. So können es auch die Mitarbeitenden selbst, ob Werker, Teamleiter oder Staplerfahrer, auf ihren Tablets oder Smartphones nutzen. Auf dieser Fähigkeit basiert das neueste Modul, das dem System vor einigen Wochen hinzugefügt wurde: ein Meldungsmonitor für Störungen.

In der Vergangenheit rief ein Mitarbeiter beim Leitstand an, um eine Störung zu melden, zum Beispiel ein technisches Problem mit einem Stapler, Falschlieferungen oder falsche Lagerplätze. Von dort aus wurde das Problem dann behoben, oft ohne Rückmeldung an den Mitarbeitenden. „Mit dem Meldemonitor macht der Mitarbeiter jetzt einfach mit seinem Smartphone oder Tablet ein Foto von dem Sachverhalt, mit einer kurzen Beschreibung dazu und fertig“, sagt Tereszczuk. „Die Störungsmeldung wird automatisch im System dokumentiert, ebenso wie die eingeleitete Reaktion, über die der Melder ein Feedback bekommt. So wird der gesamte Prozess nicht nur beschleunigt, wir können die dokumentierten Fehler auch auswerten und sehen, wo eventuelle Schwachstellen im Prozessablauf sind.“

Automatisiertes Schichtprotokoll

Relativ neu ist auch das durch den DCT automatisierte Schichtprotokoll. Diese Protokolle wurden bislang per Hand angefertigt, auf Papier, in Excel oder einer Datenbank. „Unser Ziel war, das zu vereinheitlichen“, so Wirries. „Außerdem haben wir unser HR-System als Datenlieferanten angebunden. Jetzt sparen wir jede Menge Zeit bei der Schichtprotokoll-Anfertigung – und das in einem einheitlichen Format. Das bedeutet, wenn es Treffen auf Regionalbereichsebene gibt, müssen die Informationen nicht mühselig per Hand aus verschiedenen Formaten übertragen werden, sondern liegen direkt zur Auswertung vor.“

Das von Schnellecke entwickelte und eingesetzte IoT-Tracking (IoT = Internet of Things) wurde ebenfalls in den DCT integriert. Der nächste Schritt soll die Einbindung der Materialreichweite aus dem Bereich Lager sein. Lagerbestände sind jetzt schon verfügbar, aber der DCT soll in Minuten anzeigen, wie lange diese noch reichen, bis sie auf null laufen, eine Aufgabe, die derzeit noch von einem „Linerunner“ erledigt wird, der durchs Lager geht, Artikel scannt und Nachschub erzeugt. „Wenn wir diesen Prozess automatisiert haben, dann sind wir einen großen Schritt weiter“, betont Wirries.

Inzwischen werden an einer Reihe von deutschen Schnellecke Standorten Module des DCT im Praxiseinsatz intensiv getestet. „Wir haben noch einen langen Weg vor uns“, so das Fazit von Wirries. „Aber wir lernen bei jedem neuen Prozess dazu. Nicht zuletzt, dass wir auch immer die Menschen mit einbinden müssen, die damit arbeiten sollen. Denn deren Akzeptanz entscheidet über den Erfolg.“